I. Contesto del progetto

La maggior parte dei sistemi di contenitori elettronici densamente imballati utilizza ventole o ventilatori a tamburo per il raffreddamento ad aria forzata. I telai più piccoli utilizzano in genere ventole di raffreddamento assiali, in cui il flusso d'aria è perpendicolare alle pale della ventola. Tuttavia, i telai più grandi possono richiedere ventilatori centrifughi a tamburo per fornire un flusso d'aria sufficiente a pressioni statiche elevate.

Nelle prime fasi di progettazione del sistema di chassis, gli ingegneri devono determinare una previsione dei requisiti di flusso d'aria per il raffreddamento ad aria forzata. Inoltre, la fase di progettazione del prodotto deve prevedere un buon flusso d'aria per i componenti che generano calore e uno spazio e una potenza adeguati per le ventole di raffreddamento.

I fattori da considerare nella scelta della ventola includono il flusso d'aria richiesto, la potenza CA o CC, la tensione, la velocità, l'aspettativa di vita, le EMI/RFI, la dissipazione del calore, il riavvio automatico e l'impatto acustico.

La fase iniziale della progettazione del prodotto consiste nell'anticipare il volume del flusso d'aria necessario per ventilare e raffreddare il sistema di involucri, che dipende in larga misura dal calore generato all'interno del sistema di involucri e dall'aumento di temperatura massimo consentito del dispositivo.

Quando si stima la dissipazione di calore all'interno del sistema chassis, si deve considerare la possibilità di una variazione del carico del dispositivo o di un aumento della dissipazione di calore del sistema sub-chassis che genera calore. Pertanto, per stimare il flusso d'aria necessario per il sistema a telaio, si deve utilizzare lo scenario peggiore di un sistema a telaio completamente carico, utilizzando la massima dissipazione di calore.

Il flusso d'aria richiesto per il sistema del telaio può essere ottenuto con la seguente formula o da un grafico, calcolato come

Qui.

Q=1,76W/T

Q = flusso d'aria richiesto in cfm (ft3 / min.)

W = consumo di calore in watt.

TC = Aumento di temperatura

Ad esempio, per un sistema a telaio con un consumo di calore di 200 W, se l'aumento di temperatura consentito è di 20 °C, il sistema a telaio richiede 17,6 cfm di flusso d'aria.

Nella figura seguente, l'asse verticale rappresenta la dissipazione di calore che deve essere trasportata dal flusso d'aria rappresentativo e l'asse orizzontale rappresenta il volume d'aria del flusso d'aria; entrambi gli assi sono logaritmici. Le linee inclinate definiscono l'aumento di temperatura (°C). Consultando il grafico, si trova la linea diagonale che rappresenta l'aumento di temperatura consentito e poi, su tale linea, si trova il punto che corrisponde alla dissipazione di calore; la posizione dell'asse orizzontale corrispondente a questo punto è la portata d'aria richiesta per il sistema di involucro.

In secondo luogo, l'impedenza del sistema del telaio.

Determinare come installare un ventilatore all'interno di un sistema di involucri è molto più difficile che calcolare il flusso d'aria richiesto. Le ostruzioni nel percorso del flusso d'aria causano una resistenza alla pressione statica. Il grafico seguente mostra la relazione non lineare tra flusso d'aria e pressione statica per un ventilatore tipico. Per ottenere il massimo flusso d'aria, le ostruzioni devono essere ridotte al minimo. Tuttavia, a volte sono necessari ulteriori deflettori per dirigere il flusso d'aria fredda verso i componenti da raffreddare. Naturalmente, gli stessi componenti del sistema del telaio possono ostruire il flusso d'aria e dirigerlo.

I metodi sperimentali per ottenere la portata del flusso d'aria sono molto accurati, ma i test sono costosi, lunghi e macchinosi. Inoltre, è quasi impossibile trovare camere di flusso d'aria di grandi dimensioni per eseguire le misurazioni.

In pratica, per stimare la resistenza al flusso d'aria si utilizzano comunemente metodi empirici. L'esperienza ha dimostrato che.

① Le scatole vuote di solito riducono il flusso d'aria da 5% a 20%.

② I sistemi di involucri densi possono ridurre il flusso d'aria di 60% o più.

③ In acqua, la maggior parte dei sistemi di involucri elettronici ha una pressione statica compresa tra 0,05 e 0,15 pollici di colonna d'acqua.

Per un sistema a chassis denso, la ventola dell'esempio precedente dovrebbe essere in grado di fornire 80 cfm di aria, non 32 cfm.

III. Misurazione del flusso d'aria e della pressione statica

La camera a doppio flusso d'aria AMCA Standard 210 può essere utilizzata per misurare con precisione il volume del flusso d'aria e la pressione statica.

Elenco delle equazioni e delle variabili

D: Flusso d'aria = Immagine

C. Coefficiente di flusso d'aria dell'ugello

D: diametro dell'ugello (m)

r: Densità dell'aria = Immagine

T: temperatura (℃)

P: Pressione dell'aria (mm Hg)

Pn: Pressione differenziale del flusso d'aria (mm Aq)

Ps: pressione statica (mm Aq)

g: Immagini

Le misurazioni della pressione statica massima e del flusso d'aria massimo devono essere eseguite separatamente.

Misura della pressione statica massima: Quando l'ugello è chiuso, la pressione nella camera A raggiunge il valore massimo. La differenza di pressione Ps rappresenta la pressione statica massima che può essere raggiunta dal ventilatore.

Misurazione del flusso d'aria massimo: Aprire l'ugello e utilizzare il ventilatore ausiliario per ridurre la pressione nella camera A a Ps = 0. Il flusso d'aria massimo può quindi essere calcolato utilizzando Pn, D e l'equazione del flusso d'aria sopra riportata. Q rappresenta la portata massima che il ventilatore può raggiungere in aria libera.

Quattro, la ventola del sistema di telaio punti di lavoro e raccomandazioni canale d'aria

Le prestazioni di un ventilatore sono determinate dall'intersezione tra la curva caratteristica della resistenza dell'aria PQ del sistema del telaio e la curva caratteristica P-Q del ventilatore. La curva caratteristica del ventilatore è spiegata nella sezione relativa alla misurazione del flusso d'aria e della pressione statica. Quando la struttura del sistema del telaio è fissa, la curva caratteristica PQ del sistema del telaio è fissa. Essa descrive come l'aria fluisce attraverso il sistema del telaio con ostruzioni specifiche e resistenza interna. La resistenza al flusso è approssimativamente proporzionale al quadrato della portata volumetrica. Pertanto, il grafico della pressione statica rispetto al flusso d'aria in un sistema a telaio ha una forma parabolica quadratica. Questa curva può essere facilmente ottenuta sperimentalmente testando la differenza di pressione tra l'ingresso e l'uscita del sistema a telaio a varie portate d'aria.

Il pieno potenziale della ventola può essere realizzato solo progettando il posizionamento ottimale della ventola e ottimizzando i condotti d'aria del sistema del telaio. In caso contrario, la curva caratteristica della ventola viene soppressa, con conseguente riduzione del flusso d'aria. Seguono alcune raccomandazioni per i condotti d'aria del sistema del telaio per ridurre al minimo la perdita di resistenza del sistema del telaio.

Questi calcoli o raccomandazioni si basano sui ventilatori della serie 4715, ma si applicano anche ad altri ventilatori. Il grafico seguente mostra la compressione della curva caratteristica del ventilatore causata da un'ostruzione vicino all'ingresso o all'uscita del ventilatore. X è la distanza tra il ventilatore e l'ostruzione.

Le sonde che misurano la pressione dell'aria produrranno una perdita di resistenza minore e faranno più rumore se posizionate all'uscita. La collocazione di un'ostruzione vicino all'ingresso del ventilatore può causare un rumore maggiore rispetto alla collocazione di un'ostruzione all'uscita del ventilatore.

Cinque, scegliere il ventilatore.

Stimando il flusso d'aria richiesto, è possibile selezionare un ventilatore specifico. In primo luogo, è necessario stabilire se la ventola deve essere alimentata in CA o in CC. Le ventole a corrente continua sono più costose, quindi i sistemi a telaio utilizzano quasi esclusivamente ventole a corrente alternata. Ora che questa differenza di prezzo è scomparsa, i numerosi vantaggi delle ventole CC le rendono la scelta migliore. Un vantaggio delle ventole CC è la loro maggiore durata e un altro è che il consumo di energia è inferiore di quasi il 60% rispetto alle ventole CA. Secondo gli esperti del settore, un aumento di 10°C della temperatura dei ventilatori può ridurne la durata fino a 20.000 ore.

Un altro fattore di scelta è che la velocità di un ventilatore CC è direttamente proporzionale alla tensione, quindi può funzionare con un flusso d'aria ragionevole. Tuttavia, di solito il ventilatore funziona al di sotto della velocità massima, che a sua volta è più silenziosa e meno potente.

Altri vantaggi dei ventilatori in corrente continua sono la riduzione delle EMI e delle RFI rispetto ai ventilatori in corrente alternata. Inoltre, con le ventole in c.a., i progettisti devono gestire un'ampia gamma di tensioni e frequenze di alimentazione. Con i ventilatori in corrente continua, questi problemi scompaiono. In generale, l'utilizzo di un ventilatore in corrente continua è più semplice rispetto a quello di un ventilatore in corrente alternata.

La maggior parte dei ventilatori a corrente continua è disponibile nelle versioni a 12 e 24 volt. La tensione più alta è preferibile perché comporta una minore corrente e un minore consumo di energia.

La frequenza e l'ampiezza del rumore generato dal ventilatore aumentano con l'aumentare della velocità. Se è possibile scegliere, selezionare un motore a bassa velocità per ridurre il rumore.

Dopo aver stimato i requisiti di flusso d'aria e la pressione statica del sistema del telaio, è possibile consultare le curve PQ delle ventole fornite dal fornitore per selezionare una ventola in grado di fornire un flusso d'aria di raffreddamento adeguato. Gli ingegneri devono usare queste curve con cautela, poiché la curva delle prestazioni PQ reali di una ventola può variare anche di 10% rispetto alle prestazioni della curva nominale indicata.

A volte il test dei dati sulle prestazioni dei ventilatori in aria libera non correttamente configurati può portare ad alcuni errori. Tali errori sono approssimativamente compresi tra 0,05 e 0,15 pollici di colonna d'acqua.

Il rumore non ha alcun effetto sul raffreddamento della ventola, ma è molto importante per il sistema del telaio e per l'utente. È necessario scegliere la ventola più silenziosa possibile e adottare misure per ridurne il rumore.

Un modo per ridurre il rumore è utilizzare la ventola più grande possibile. A parità di flusso d'aria, una ventola di dimensioni maggiori funziona a una velocità inferiore e quindi produce meno rumore.

Come già detto, i ventilatori in corrente continua generano EMI e RFI in misura molto minore rispetto ai ventilatori in corrente alternata. Per le applicazioni di routine, le EMI e le RFI dei ventilatori non rappresentano un problema. Tuttavia, EMI e RFI possono essere un problema serio se l'apparecchiatura funziona in un ambiente sensibile alle interferenze.

Sei, la vita del ventilatore

L'usura dei cuscinetti è un fattore importante per la durata dei ventilatori. La maggior parte dei produttori di ventilatori utilizza cuscinetti simili, quindi non c'è molta differenza tra i cuscinetti. La maggior parte dei produttori promette una durata di 50.000 ore; con 40 ore settimanali, ciò equivale a 25 anni. Pertanto, è probabile che un ventilatore duri più a lungo dell'apparecchiatura che raffredda. Come già detto, la temperatura del ventilatore diminuisce in modo significativo all'aumentare della temperatura.

UL richiede che il ventilatore sia in grado di resistere a un rotore bloccato per 72 ore (15 giorni per i ventilatori CA) senza causare danni e senza surriscaldarsi. Il ventilatore deve inoltre essere in grado di riavviarsi e funzionare correttamente dopo aver eliminato la causa del rotore bloccato.

L'impedenza limita la corrente nell'avvolgimento del ventilatore CA, ma il ventilatore CC richiede un blocco elettronico sul rotore per limitare la corrente in caso di guasto. Attualmente sono in uso diversi tipi di protezione, ma non tutti prevedono il riavvio automatico. I progettisti di sistemi a telaio devono valutare attentamente i tipi di protezione delle ventole per garantire che le ventole CC si riavviino automaticamente dopo aver rimosso un'ostruzione. Inoltre, devono assicurarsi che il sistema di protezione funzioni bene anche durante le interruzioni di corrente.

Sette, la presa d'aria (soffiante) o lo scarico (aspirazione)?

I progettisti possono scegliere di installare ventole per espellere l'aria calda dal sistema del telaio o per soffiare aria fredda nel sistema del telaio. In teoria, la quantità d'aria utilizzata per dissipare il calore è la stessa, sia che venga estratta che espulsa. In pratica, tuttavia, ogni soluzione presenta vantaggi e svantaggi. L'aria aspirata nella ventola è a flusso laminare. Il flusso laminare distribuisce la velocità del flusso d'aria in modo uniforme in tutto il sistema del telaio. Questo è importante per eliminare l'aria stagnante (aree di vortice) e i punti caldi della temperatura locale.

L'aria che esce dal ventilatore è turbolenta. Il trasferimento di calore nel flusso d'aria turbolento può essere doppio rispetto al flusso laminare a parità di volume. Tuttavia, in generale, l'area del flusso d'aria turbolento vicino all'apertura di scarico del ventilatore è molto limitata, quindi è fondamentale sviluppare un percorso del flusso d'aria ben progettato per l'intero sistema di involucro. L'area dello sfiato deve essere almeno 50% più grande dell'apertura del ventilatore.

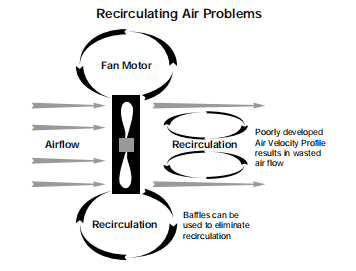

È necessario prestare attenzione a eliminare il ricircolo dell'aria nel ventilatore, cioè il riflusso di aria calda dall'uscita del ventilatore. Molte proprietà di raffreddamento del flusso d'aria possono andare perse a causa di problemi di ricircolo dell'aria. I deflettori possono essere utilizzati per eliminare il fenomeno del ricircolo dell'aria. Il percorso del flusso d'aria deve essere il percorso di minor resistenza.

I sottogruppi e i componenti all'interno del sistema di involucro devono essere posizionati in modo che il flusso d'aria possa essere raffreddato direttamente e in modo da sfruttare il raffreddamento per convezione naturale; inoltre, i componenti ad alta temperatura devono essere posizionati a monte dei componenti più freddi. Evitare di posizionare componenti di grandi dimensioni che blocchino il flusso d'aria verso dispositivi di dimensioni più piccole. Se necessario, è necessario utilizzare dei deflettori per dirigere il flusso d'aria verso i dispositivi a temperatura più elevata.

Il ventilatore di estrazione può far diminuire la pressione all'interno del sistema di involucri e far sì che la polvere trasportata dall'aria venga aspirata all'interno del sistema di involucri attraverso tutte le aperture e le fessure del sistema di involucri chiusi.

Se il sistema del telaio richiede la rimozione della polvere, è meglio utilizzare una ventola che soffia l'aria nel sistema del telaio, ad esempio una ventola a tamburo. In questa configurazione, un filtro all'ingresso della ventola rimuove la polvere dall'aria in ingresso. Un altro vantaggio è che all'interno del sistema del telaio si genera una zona di pressione positiva del flusso d'aria; in questo modo, la polvere non entra nel sistema del telaio dall'ambiente circostante, ma il filtro deve essere sostituito periodicamente per eliminare la polvere accumulata. L'accumulo di polvere può limitare notevolmente il flusso d'aria, con conseguente aumento della temperatura dell'aria e dei dispositivi del sistema a telaio.

Un altro svantaggio della ventola è che il calore generato dal motore della ventola entra all'interno del sistema del telaio, riducendo inevitabilmente l'efficienza di raffreddamento dell'aria. Per questo motivo, i dispositivi più sensibili alla temperatura o non resistenti al calore dovrebbero essere posizionati vicino all'ingresso della ventola.

In molte applicazioni, l'utilizzo di un ventilatore a soffiante al posto di un ventilatore di estrazione può raddoppiare o triplicare la durata del ventilatore. L'aria calda fluisce attraverso il ventilatore e ne compromette inevitabilmente la durata, mentre un ventilatore con una temperatura dell'aria in ingresso di 25°C avrà una durata molto più lunga di un ventilatore di estrazione. Come mostrato nella "Dichiarazione di garanzia" e nella "Curva di riduzione della vita del ventilatore" di NMB, una diminuzione della temperatura ha un effetto significativo sulla durata del ventilatore.

Otto, impatto acustico

La maggior parte dei progetti richiede un rumore minimo delle ventole per soddisfare l'esigenza dell'utente di un sistema a telaio silenzioso. Di conseguenza, ciò richiede inevitabilmente dimensioni più ridotte del sistema a telaio e prestazioni operative più elevate, che aumentano la richiesta di flusso d'aria attraverso il sistema a telaio, che a sua volta aumenta la rumorosità.

Il rumore meccanico può essere causato da vibrazioni nei cuscinetti o dalla rotazione sbilanciata delle pale. Se questa frequenza di vibrazione corrisponde a una frequenza di risonanza del sistema del telaio, può essere amplificata a livelli intollerabili, persino distruttivi. Anche i motori dei motori generano rumore, ma si tratta di una piccola parte del rumore generato dal sistema di raffreddamento del telaio.

Tutti questi componenti del rumore sono insiti nella progettazione delle ventole e sfuggono quasi completamente al controllo del progettista del sistema a telaio. Tuttavia, esistono alcuni dettagli o suggerimenti che possono aiutare i progettisti di sistemi a telaio a ridurre al minimo il rumore.

① Evitare di posizionare ostacoli nell'area di alta velocità del vento vicino al ventilatore.

Utilizzare isolatori di vibrazioni per eliminare la trasmissione di rumori meccanici dalla ventola al sistema dello chassis.

③ Utilizzare strutture rinforzate per controllare la frequenza di risonanza del sistema del telaio.

④ Installare la ventola sulla superficie interna del sistema del telaio anziché su quella esterna.

⑤ Gli ostacoli posti in prossimità dell'ingresso del ventilatore producono più rumore di quelli posti in prossimità dell'uscita del ventilatore.

I progettisti devono prestare molta attenzione quando confrontano le specifiche di rumorosità dei diversi produttori di ventilatori. Sebbene sia stato proposto un metodo standard di misurazione della rumorosità, non è stato accettato da tutti i produttori e gli utenti di ventilatori: si tratta del metodo ANSI 1211.

Nove, l'uso congiunto di più ventilatori

Nonostante gli sforzi, al termine della progettazione potrebbe verificarsi una condizione di "raffreddamento extra". Per far fronte a questa situazione, è necessario scegliere prima di tutto un ventilatore di dimensioni specifiche a basso o medio flusso d'aria. In seguito, se è necessaria una maggiore quantità di aria di raffreddamento, è facile sostituire la ventola esistente.

Al contrario, se la scelta iniziale delle prestazioni della ventola è elevata, è necessario considerare il "raffreddamento extra" e riprogettare il layout strutturale del sistema del telaio.

Quando si prende in considerazione un raffreddamento aggiuntivo e non è possibile utilizzare una ventola più performante delle stesse dimensioni, si possono prendere in considerazione quattro opzioni.

①Migliorare l'organizzazione del flusso d'aria all'interno del sistema di chassis.

② Riprogettare il sistema del telaio per utilizzare ventole più grandi.

③ Modificare il sistema dello chassis per utilizzare due o più ventole in parallelo.

④ Modificare il sistema del telaio per utilizzare due o più serie di ventole.

Spesso è possibile ottenere un raffreddamento aggiuntivo adeguato migliorando l'organizzazione del flusso d'aria all'interno del sistema dello chassis o modificando la posizione o le dimensioni delle prese d'aria. Se non è possibile migliorare il flusso d'aria, la soluzione migliore è modificare il sistema dello chassis per accettare una ventola più grande. In questo modo è possibile scegliere una ventola che soddisfi i requisiti del sistema dello chassis. A volte, tuttavia, questa opzione non è possibile. Potrebbero non essere disponibili ventole con prestazioni adeguate o potrebbero essere vietate ventole più grandi a causa di vincoli dimensionali. Queste situazioni richiedono una o più ventole aggiuntive.

In alcuni casi, si utilizzano ventole aggiuntive per aumentare il flusso d'aria all'interno del sistema dello chassis. Inoltre, è possibile progettare ventole di riserva per migliorare l'affidabilità del sistema dello chassis.

Ma una ventola aggiuntiva può creare problemi. Raddoppia il costo, raddoppia il rumore, raddoppia il calore generato dalla ventola e può migliorare di poco il raffreddamento del sistema.

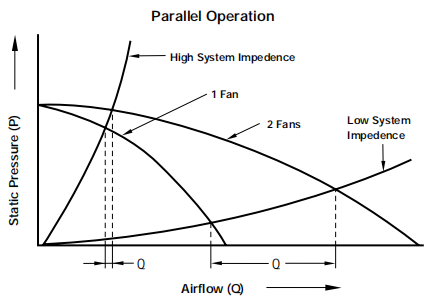

Modifica della curva P-Q parallela delle turbine eoliche

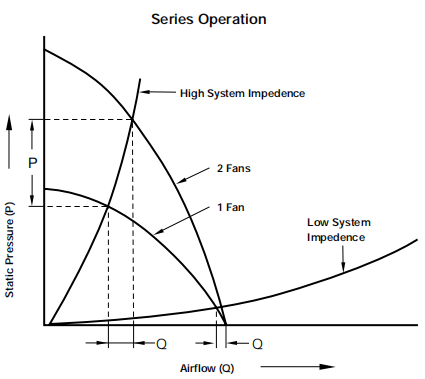

I due ventilatori in parallelo raddoppiano il flusso d'aria solo in situazioni di aria libera. Se il sistema dell'involucro ha una pressione statica elevata, questa disposizione aumenterà meno il flusso. Due ventilatori in serie raddoppiano la pressione statica ma non aumentano il flusso d'aria in una situazione di aria libera. I ventilatori in parallelo possono aumentare il flusso d'aria a basse pressioni statiche e poi farli diventare in serie, aumentando ulteriormente la pressione statica dei ventilatori.

Modifica della curva P-Q per il tandem di ventilatori

Inoltre, non si può ignorare l'impatto termico di più ventole collegate in parallelo e in serie sul sistema dello chassis stesso.